Ce qu’il faut savoir lorsque l’on spécifie des ventilateurs de moteur pour la construction, l’agriculture, l’exploitation minière, la production d’énergie ou d’autres applications hors route.

3 septembre 2020

Installer un ventilateur sur un moteur pour l’empêcher de surchauffer semble assez simple. Mais il s’agit en fait d’un processus assez complexe qui dépend d’un certain nombre de facteurs.

Les équipementiers du secteur de la construction se concentrent généralement sur le bruit et la productivité. L’exploitation minière est axée sur la fiabilité. L’agriculture et la production d’énergie ont leurs propres priorités.

Quel que soit l’objectif, son résultat est généralement influencé par les variables suivantes :

- Type : Type de ventilateur, l’environnement dans lequel le ventilateur travaille et le type de configuration de flux d’air sélectionné.

- Ajustement : Diamètre, obstructions potentielles, configuration de montage, dégagement du carénage et de l’embout.

- Performances : Vitesse du ventilateur, densité de l’air, pression statique, débit d’air et bruit.

Types de ventilateurs axiaux courants

Il existe trois types courants de ventilateurs de moteur pour les équipements Hors route : métalliques, entièrement moulés et modulaires.

Les ventilateurs en métal sont les plus durables et les plus flexibles en termes de conception, mais ils sont lourds et peuvent peser sur l’ensemble du système moteur. Les ventilateurs entièrement moulés sont très efficaces pour fournir un débit d’air maximal avec un minimum de bruit, mais ils ne sont pas très flexibles, comme on peut s’y attendre.

Les ventilateurs modulaires, dont les pales sont personnalisées et peuvent être boulonnées sur un disque central, sont parfois le meilleur des deux mondes, offrant un débit d’air, une efficacité et une réduction du bruit très efficaces.

Aspirateurs et souffleurs

Si vous passez un peu de temps avec un ingénieur chargé de l’application des moteurs diesel, vous entendrez probablement les termes « aspirer » et « souffler » de temps en temps. Non, il ne s’agit pas de poissons ou d’équipements de jardinage – il y a une grande différence entre un ventilateur de moteur qui pousse, ou souffle, l’air chaud loin du moteur et un ventilateur qui « aspire » l’air chaud et le déplace à travers le moteur.

Cela a un impact significatif sur le débit d’air et les performances. Les configurations de soufflerie peuvent aider à maintenir les radiateurs propres, mais elles ne sont souvent pas aussi efficaces que les ventilateurs à ventouse.

Deux types de supports

Il y a généralement deux façons de monter un ventilateur sur un moteur Hors route : soit directement sur l’arbre, soit sur un entraînement du ventilateur, ou embrayage à ventilateur, qui contrôle la vitesse du ventilateur.

Les ventilateurs montés sur l’arbre utilisent un moyeu et une poussée et se trouvent souvent dans les moteurs électriques ou hydrauliques. Il s’agit également d’une configuration courante dans les moteurs dotés d’une boîte de vitesses (ce qui est particulièrement courant dans l’Union européenne).

Mais pour optimiser la vitesse du ventilateur, un entraînement du ventilateur est généralement nécessaire. Dans ce cas, un pilote et un cercle de boulons sont utilisés pour placer le ventilateur directement sur l’entraînement. L’entraînement est ensuite relié à l’arbre par l’intermédiaire d’une poulie.

Cette configuration est également utile pour les moteurs hydrauliques et les pompes à eau, entre autres exemples.

Trouver la bonne solution

Vous savez donc ce que vous essayez d’optimiser. Vous savez quel type de fan vous voulez utiliser.

Comment s’assurer qu’il s’intègre correctement dans la conception du moteur ?

C’est là que les tests peuvent être d’une grande aide, mais le tableau suivant donne des règles générales pour l’ajustement des ventilateurs par rapport au radiateur et au carénage. (Conseil : pour déterminer la largeur de pas d’un ventilateur, placez le ventilateur sur une surface plane et mesurez sa hauteur maximale à partir du bas de cette surface).

| Côté radiateur | Côté opposé | Pointe de la lame | |

| Dégagement recommandé (ventouse) | 1 * largeur du pas | 3% diamètre du ventilateur | 1,25-3% diamètre du ventilateur |

| Dégagement recommandé (soufflerie) | 1,5 * largeur du pas | 3% diamètre du ventilateur | 1,25-3% diamètre du ventilateur |

| Obstacles potentiels | Radiateur et supports correspondants, matériel divers | Poulies FEAD, amortisseurs de vilebrequin, poulies de vilebrequin, protège-doigts | Capot, radiateur et supports correspondants, protège-doigts |

Gérer le stress

Tout objet solide tournant à des milliers de tours par minute est soumis à des contraintes considérables. Les essais de déformation effectués à bord des véhicules permettent de déterminer la vitesse à laquelle un ventilateur peut tourner sans entrer en résonance.

Les vitesses maximales des ventilateurs varient en fonction de leur conception. La résonance est souvent causée par des obstructions du flux d’air qui provoquent 1 à 4 impulsions par révolution.

En général, un ventilateur de plus grand diamètre tournant plus lentement est le meilleur choix.

[EN LIGNE : Pour une discussion plus approfondie sur l’application des ventilateurs, consultez l’enregistrement du récent séminaire Web de Horton sur les ventilateurs Hors route].

En chiffres

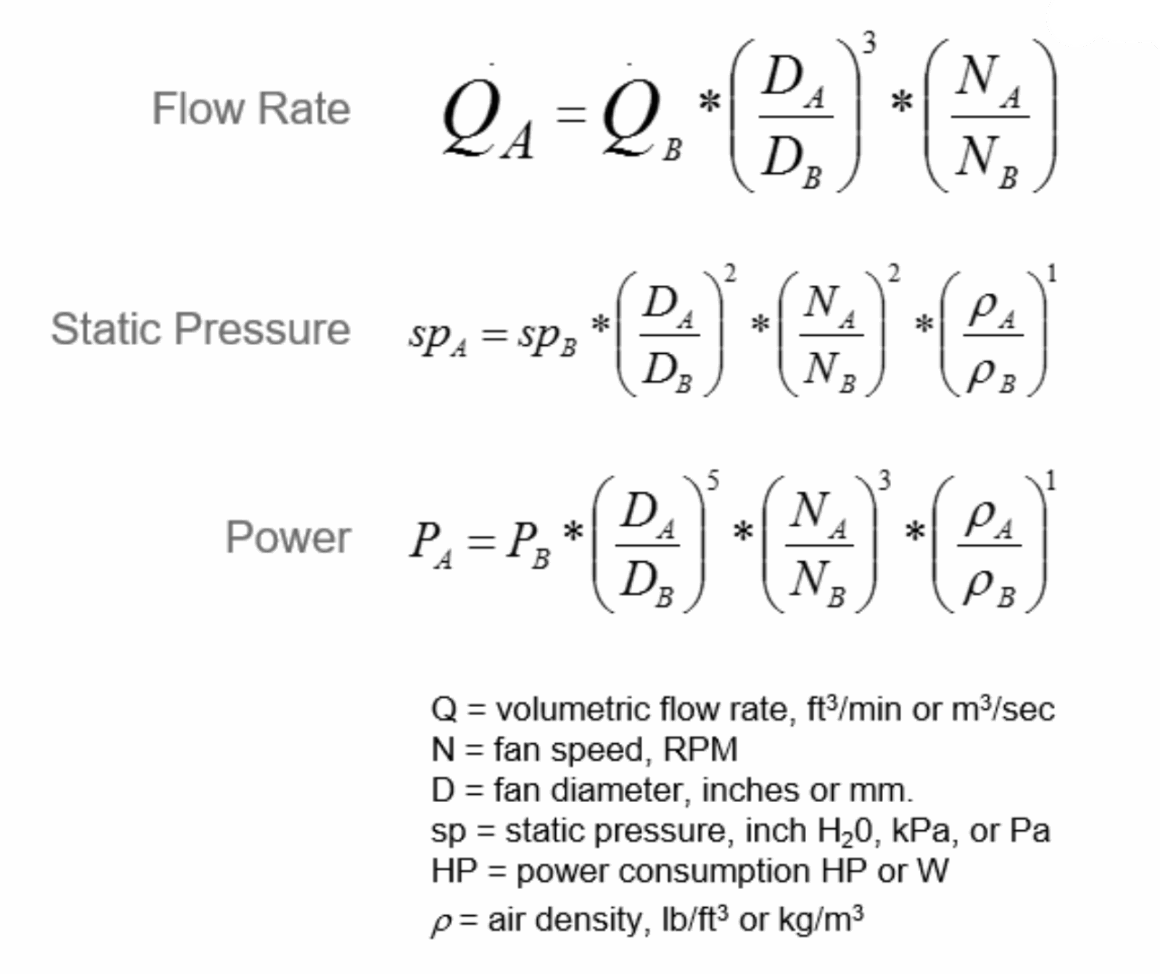

Les ingénieurs d’application peuvent également établir ce que l’on appelle des courbes de ventilateur pour trouver le point idéal entre la puissance de sortie, la pression statique et le débit d’air pour une application donnée. Il existe même des formules appelées « lois du ventilateur » qui indiquent comment les facteurs d’entrée physiques influencent les performances.

À un niveau élevé, la puissance varie comme un cube de la vitesse. Par exemple, une augmentation de 10 % de la vitesse de rotation se traduit par une augmentation de 33 % de la puissance du ventilateur.

Plongez dans l’immersion

L’immersion du ventilateur est le pourcentage de la largeur de pas d’un ventilateur enfoui dans le carénage. Il est mesuré dans la direction du flux d’air.

La position optimale du ventilateur se situe généralement à 65-70 % d’immersion dans le carénage. Les « essais d’immersion optimale » peuvent être effectués dans n’importe quelle soufflerie certifiée par l’AMCA pour n’importe quelle configuration carénage-ventilateur.